- moneo: platforma IIoT

- Primeri uporabe

Spremljanje temperature v obratu CIP

Komplet CIP je procesni obrat, ki ga običajno najdemo v industriji živil in pijač, ki je podvržen čiščenju na mestu (CIP). Pri obdelavi bioloških snovi, namenjenih za zaužitje, kot je mleko, je izjemnega pomena stroga higiena, da se prepreči vdor škodljivih klic, ki bi lahko ogrozile zdravje potrošnikov. V večini primerov so zabojniki (običajno rezervoarji) preveliki, da bi jih lahko za namene čiščenja razstavil. Cikel CIP sestavlja več potrebnih procesnih korakov za higieno. Temperatura in trajanje gretja sta odločilna za doseganje optimalnih rezultatov čiščenja – primerljivo s ciklom tople vode pralnega stroja. Za zagotavljanje popolnega procesa čiščenja je treba doseči potrebne parametre (temperatura) v celotnem obratu. V nasprotnem primeru bo treba dragi proces ponoviti (izgube energije, kemikalij in proizvodnje).

Začetna situacija:

Družba ifm izvaja preizkuse s procesnimi senzorji v dejanskem okolju z uporabo lastnega obrata CIP. Pred uvedbo sistema moneo je obrat deloval prek analognih signalov in pod nadzorom krmilnika PLC. Izvajanje analiz prek krmilnika PLC se je izkazalo za težavno. Proces je bilo mogoče vizualizirati samo neposredno na vmesniku HMI obrata, nastavljanje parametrov pa je bilo mogoče samo neposredno na senzorjih. Nadzor je bil omejen na vrednosti analognega signala 4...20mA.

Cilj projekta:

Fokus je bil na zapisovanju in analizi temperaturnih podatkov. Temperatura na dovodu in odvodu obrata je bila izmerjena, da se je določila temperaturna razlika. To se šteje med zanesljive pokazatelje, ali je bila želena procesna temperatura dosežena, kar je ključnega pomena pri razkuževanju obrata z uporabo segrete čistilne raztopine. Če je temperatura skoraj identična na dveh točkah, lahko domnevamo, da so bila vsa območja uspešno razkužena.

Obstoječi krmilnik PLC ostane nespremenjen. S širitvijo obrata se bodo podatki prenesli v moneo RTM prek naprav z IO-Linkom.

Vključevanje:

moneo je bil nameščen na obstoječi osrednji strežnik družbe ifm prover za namene aktivacije potrebnih modulov, vključno z moneo RTM.

Za zaznavanje vrednosti na dovodu in odvodu sta bila nameščena dva temperaturna senzorja s funkcijo samonadzora in priključena na IO-Link master z vrati IoT. Po integraciji tega masterja v omrežje podjetja prek etherneta so se procesne vrednosti senzorjev vsako sekundo samodejno prenašale v moneo RTM.

V sistem je mogoče kadar koli dodati dodatne naprave z IO-Linkom za zbiranje in ocenjevanje dodatnih procesnih podatkov zaradi razširljivosti programske opreme.

Rezultat:

Programska oprema izračuna procesne vrednosti, kot je temperaturna razlika. S tem se omogoči določanje, ali je bilo razkuževanje uspešno ali če so potrebni dodatni ukrepi. Razširitev sistema pomeni, da je mogoče zdaj zapisati podatke brez kakršnih koli vrzeli. Analize podatkov pomagajo optimizirati procese in podaljšajo čas delovanja obrata.

Na splošno:

Obrat je bil uspešno digitaliziran brez kakršnih koli sprememb ali posegov v obstoječi krmilnik PLC ali programsko opremo.

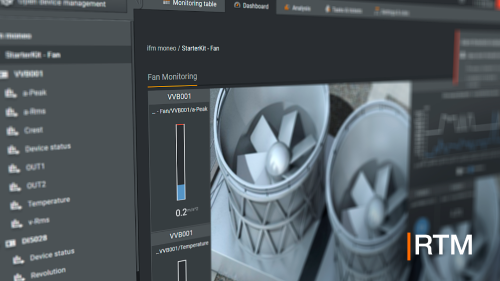

Nadzorna plošča

Zadevne informacije senzorja je mogoče hitro in posamezno vizualizirati prek pametne nadzorne plošče. Predhodno konfigurirani instrumenti, kot so termometri ali črtni diagrami, pomagajo vizualizirati trenutne procesne vrednosti. Slike v standardnih formatih (PNG, JPEG, GIF...) je mogoče neposredno naložiti na nadzorno ploščo. Uporabniki lahko preprosto krmarijo med različnimi nadzornimi ploščami z uporabo navigacijskih označevalnikov.

Naslednja slika prikazuje vizualizacijo celotnega obrata na nadzorni plošči. Navigacijski označevalniki vodijo neposredno do drugih nadzornih plošč, ki nudijo dodatne podrobnosti o zadevnem območju:

- Povezovanje navigacijskega predmeta z drugimi nadzornimi ploščami

- Semaforski prikaz za prikaz stanja rezervoarjev od 1 do 4

Nadzorna plošča vizualizira temperaturo na dovodu in odvodu. Poleg tega je bila temperaturna razlika med senzorji določena s pomočjo funkcije Izračunane vrednosti in je vizualizirana kot termometer in črtni diagram.

- Temperatura na dovodu

- Temperaturna razlika med dovodom in odvodom

- Temperatura na odvodu

- Diagram z dovodom, odvodom in diferencialno temperaturo

- Trenutno stanje umerjanja TCC

Analiza

To funkcijo je mogoče še naprej uporabljati za analizo zajetih podatkov in podrobneje analizirati proces, npr. za določanje časov izpiranja in jih po potrebi prilagoditi. Ker moneo RTM samodejno zapisuje informacije, takoj ko se senzorji aktivirajo na topološki poti, so podatki takoj na voljo.

Spodnja analiza prikazuje proces gretja. Temperaturni senzor na dovodu (1) prikazuje mala temperaturna nihanja, ki jih povzroča krmiljenje parnega toplotnega izmenjevalnika. Temperatura na odvodu sledi tej izpiralni krivulji z zamikom.

- Temperatura na dovodu

- Temperatura na odvodu

Z uporabo funkcije drag & drop je mogoče analize izvesti po meri in omogočiti kombinacijo in skupno analizo različnih procesnih vrednosti (npr. temperature ali prevodnosti).

Poleg tega je mogoče izvoziti zapise podatkov za nadaljnjo analizo ali dokumentiranje procesa.

Primer izvožene datoteke CSV:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

Naloge in obvestila/mejne vrednosti

Uporabljeni temperaturni senzor (TCC) vsebuje funkcijo preverjanja umerjanja. Uporablja dva toplotno spojena senzorska elementa (merilni in referenčni element) za samodejno zaznavanje temperaturne razlike. Procesno vrednost zagotavlja senzor prek analognega izhoda. Referenčna vrednost se uporablja za primerjavo in preverjanje procesne vrednosti. Če temperaturna razlika med procesno in referenčno vrednostjo preseže vrednost, nastavljeno kot kontrolna meja umerjanja [ccL], se stanje CC ustrezno nastavi (0 = opozorilno sporočilo za preverjanje umerjanja, 1 = običajno delovanje). Spremlja se, ali je procesna vrednost pod mejno vrednostjo. Če je stanje CC 0, se ustvari alarmno obvestilo.

Alarm se lahko sproži tudi, če je razlika v temperaturi previsoka. To je pokazatelj, da procesa čiščenja ni mogoče uspešno zaključiti.

Kombinirane mejne vrednosti

Mejne vrednosti je mogoče nastaviti tudi za izračunane vrednosti. Izračunana vrednost se v tem primeru uporablja za spremljanje trenutne temperaturne razlike kot funkcije temperature na dovodu. Preveri se, ali temperatura na dovodu presega 80°C (5). Če je pod 80°C (5), je na voljo vrednost 20°C (6); če je nad 80°C, je prikazana trenutna temperaturna razlika med dovodom in odvodom (6).

- Vrednost temperature na dovodu <80°C (20K)

- Temperaturna razlika med dovodom in odvodom

- Temperatura na dovodu

- Primerjalna vrednost za temperaturo dovoda (80°C)

- Primerjava funkcijskega bloka

- Funkcijski blok za preklop signala

- Izhod temperature (< 80°C = 20K; > 80°C = trenutna temperaturna razlika)

Ta izračunana vrednost se lahko zdaj uporablja za spremljanje obrata. Za ta namen se nastavita opozorilna (1) in alarmna (3) mejna vrednost. Če je temperatura na dovodu večja od 80°C in temperaturna razlika več kot 5K (1) ali več kot 10K (3), se ustvari ustrezno sporočilo. Ker temperatura reagira precej počasi zaradi procesa, se doda zamik odziva (2 / 4). En cikel posodobitve ustreza pribl. 1 sekundi. Na primer, pri tej namestitvi se sproži opozorilo, če temperaturna razlika 10K ni dosežena po 300 sekundah (5min). Če razlika 5 K (3) ni dosežena po 600 sekundah (10min), se sproži alarm.

- Opozorilne mejne vrednosti temperature

- Zamik odziva za opozorilo

- Alarmne mejne vrednosti temperature

- Zamik odziva za alarm

Upravljanje pravilnikov za obdelavo obvestil

To funkcijo je mogoče uporabljati za konfiguracijo, kaj se bo zgodilo v primeru opozorila ali alarma kot dodatek ustvarjanju obvestila. V navedenem primeru se skupina prejemnikov v oddelku vzdrževanja obvesti, da je bila sprožena funkcija preverjanja umerjanja senzorja. To omogoči hiter odziv in začetek izvajanja umerjanja.

Izračunane vrednosti

Z uporabo funkcije izračunane vrednosti je mogoče nadaljnje obdelati procesne vrednosti in jih uporabiti za izračune. V primeru obrata CIP se funkcija uporablja za določanje temperaturne razlike med dovodom in odvodom.

Temperaturna razlika [∆T]= temperatura okolice [T2] – temperatura v krmilni omarici [T1]

- Temperatura dovoda [T2]

- Temperatura odvoda [T1]

- Funkcijski blok: odštevanje

- Temperaturna razlika [∆T]